O Kanban é um método de organização da produção que utiliza cartões – sejam físicos ou digitais – distribuidos em colunas que representam as diferentes etapas do processo produtivo. A palavra vem do japonês e significa “ cartão” ou “quadro de sinais”, e hoje empresas no mundo todo utilizam esse método.

O sistema pode funcionar com cartões de papel, controles visuais em estoques – como as gôndolas de supermercados, por exemplo – ou por meio de sistemas digitais. O importante é que cada cartão contenha as informações relevantes, como o código, nome da peça, fornecedor, local de armazenamento e consumo.

Neste artigo, você vai conhecer a história, definição, função e a aplicação nas empresas. Tenha uma boa leitura!

Kaban: O que é? Como funciona?

Como explicamos anteriormente, kaban – que em japonês significa “cartão” – é uma metodologia de gestão de fluxo de trabalho. Seu uso pode variar de acordo com o segmento da empresa, mas, no geral, baseia-se no uso de cartões físicos ou digitais organizados em colunas e que representam as diferentes etapas do processo.

Cada cartão mostra uma tarefa ou item a executar e traz informações como: responsáveis, descrição detalhada das atividades e os prazos de entrega das subtarefas.

Esse tipo de sistema facilita a gestão de trabalhos distribuídos entre várias pessoas e torna mais eficiente o acompanhamento de projetos complexos.

Inicialmente, era usado para a manufatura, porém logo foi conquistando espaço entre as equipes de desenvolvimento de Software Ágil, e atualmente, também está presente como recurso integrado em sistemas de PCP e ERP.

História do Kanban

O kanban foi criado por Taiichi Ohno – engenheiro da Toyota – durante a década de 1940 no Japão, desempenhando um papel importante no conceito de produção puxada e Just-in-Time.

O conceito surgiu da forma como supermercados organizavam e reabasteciam produtos conforme a demanda dos consumidores que circulavam pelos corredores.

Na época, os mercados funcionavam mais como almoxarifados: o cliente entregava sua lista e um funcionário retirava os itens do estoque. Hoje, é difícil imaginar um mercado funcionando assim, e no futuro, talvez também desapareçam os almoxarifados como os conhecemos.

No Brasil, o Kanban chegou na década de 1980 e ficou conhecido como “Gestão Visual”, usando cartões ou estoques intermediários visuais para controlar o fluxo de peças e a movimentação de estoques.

Tipos de kabans

Na indústria, existem vários tipos de kaban, sendo os mais comuns:

- Kaban de produção

- Kanban de requisição

- Kanban de movimentação

De acordo com o criador do método, o kaban de requisição tem como função indicr ao processo seguinte quais produtos e em qual quantidade devem ser retirados.

Enquanto o kanban de produção orienta o processo anterior, mostrando o que precisa ser fabricado e em qual volume.

Como funciona cada tipo?

Agora que você já entendeu quais são os principais tipos de kanban, é importante saber como cada um deles atua dentro do fluxo produtivo. Cada modalidade tem uma função específica na comunicação entre os processos, garantindo que as informações sobre produção, requisições e movimentações circularem de forma mais clara e eficiente.

Compreender essas diferenças é essencial para aplicar o kanban de forma correta e tirar o máximo proveito do método, confira a seguir:

Kanban de produção

O kanban de produção é normalmente utilizado ao longo da linha de produção e tem como objetivo indicar a quantidade exata de peças e componentes ( ou qualquer outro tipo de material utilizado na produção) necessários para cada linha de produção.

É um meio de agilizar e facilitar o processo, pois faz a solicitação de materiais para a linha de produção e autoriza a fabricação dos itens.

Kanban de requisição

Esse tipo de kanban tem a função de indicar ao processe seguinte a quantidade de itens que devem ser retirados do estoque para assegurar a continuidade da confecção dos produtos.

Kanban de movimentação

Esse kanban, também chamado de transporte, tem como objetivo autorizar que os produtos sejam deslocados entre fornecedor e cliente.

Geralmente, ele substitui o kanban de produção, sendo fixado ao item durante o trajeto e retirado quando chega ao processo seguinte.

Benefícios do kanban

O kanban ajuda a tornar possível a produção puxada, que tem como objetivo diminuir de forma significativa os estoques intermediários entre as etapas produtivas.

Na prática, funciona assim: se o próximo processo já possui a quantidade máxima de itens necessárias em estoque, o processo anterior interrompe sua produção até que esse nível comece a cair. Em outras palavras, a máquina volta a operar quando o estoque destinado à etapa seguinte atinge o ponto mínimo definido.

Apesar de parecer estranho em primeiro momento, é um mecanismo bastante eficiente. Com o tempo, os limites mínimo e máximo estabelecidos no kanban tendem a ser ajustados para níveis cada vez menores, conforme o sistema amadurece dentro da fábrica. Essa lógica, além de reduzir estoques, gera e inúmeras vantagens para a operação, entre as quais podemos destacar:

- Menos burocracia nos processos, pois elimina a necessidade de registros e controles em execesso;

- Redução no tempo de ciclo, o que acelera tanto o fluxo de materiais quanto na conclusão da produção;

- Maior transparência na identificação de problemas;

- Diminuição de desperdícios e custos, tanto na implantação quanto na fabricação, além da queda no volume de produtos armazenados;

- Maior engajamento dos colaboradores, pois cada função ganha mais valorização;

- Facilidade de implementação, mesmo em indústrias que ainda não possuem um alto nível de organização;

- Controle do processo realizado diretamente pela produção, garantindo mais eficiência e melhoria na qualidade final do produto;

- Incentivo ao trabalho coletivo, pois todos precisam atuar alinhados ao quadro de tarefas.

Quando usar o método?

O método de kanban se aplica a praticamente qualquer tipo de processo.

Quanto maior a complexidade e o número de etapas envolvidas na produção de um produto ou serviço, maior será o benefício de utilizar essa metodologia. Isso porque processos muito longos costumam envolver muitas fases, diferentes profissionais e diversos materiais, abrindo espaço para melhorias significativas.

Enquanto para atividades mais simples, o kanban pode não ser tão vantajoso, pois o esforço para atualizar o quadro pode acabar sendo maior do que simplismente executar a tarefa.

Exemplos de kanban

Quadro de projetos e tarefas

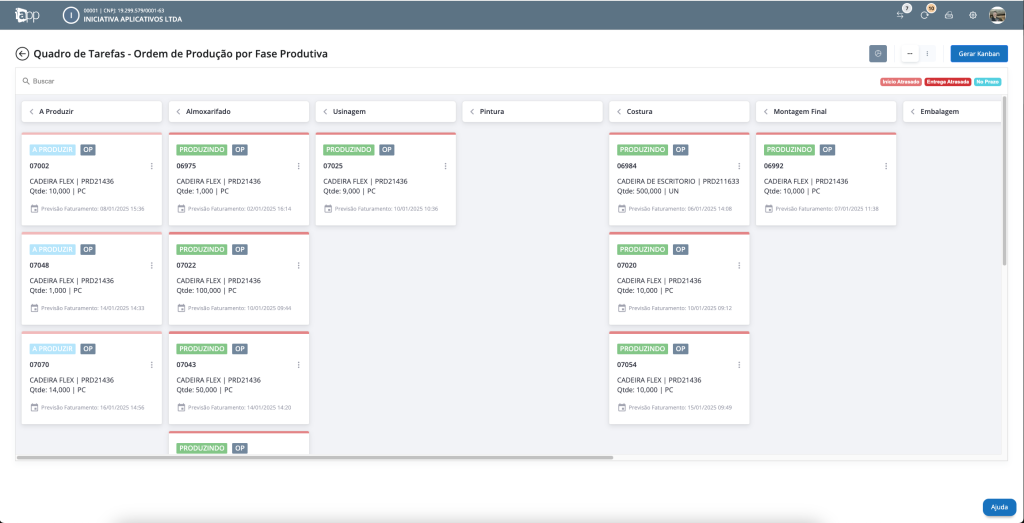

kanban no sistema iApp PCP

Exemplo de aplicação do Kanban na indústria

Pense em uma fábrica de garrafas plásticas. Para que a máquina molde as peças, ela precisa ser constantemente abastecida com pré-formas de plástico. A quantidade necessária desse insumo é controlada por meio de cartões Kanban.

Nesse caso, vamos supor que a linha de produção precise fabricar 200 garrafas por hora. Para isso, o operador deve ter disponível a mesma quantidade de pré-formas para alimentar a máquina.

Se o abastecimento atrasar, a produção para imediatamente.

No início do turno, o operador recebe as 200 pré-formas necessárias e organiza os cartões que representam esse volume, classificados do verde até o vermelho.

Conforme a máquina é alimentada, um cartão verde é removido do painel, indicando o consumo do material. O processo continua até que os cartões amarelos apareçam, sinalizando que o estoque está chegando ao ponto crítico e que o tempo de reposição precisa ser respeitado para não comprometer o fluxo.

Por fim, quando restam apenas os cartões vermelhos, temos o chamado estoque de segurança. Se não houver reposição nesse estágio, a produção para.

Esse controle pode ser feito manualmente, mas demanda disciplina e tempo. Por isso, muitas indústrias optam por sistemas digitais de Kanban, que automatizam o processo e reduzem o risco de falhas.

Como implantar o kanban?

Passo 1: Mapear os processos

O primeiro passo para implementar o sistema de Kanban é mapear os processos da sua produção. Isso significa identificar claramente cada tarefa envolvida e, em seguida, definir a forma mais eficiente de organizar as colunas do seu quadro Kanban.

Além disso, é importante destacar que, dependendo do tipo de Kanban escolhido para a sua empresa, os passos a passos podem variar. Dessa forma, você garante que o método seja adaptado à realidade do seu processo produtivo e traga resultados consistentes.

Passo 2: Priorizar e padronizar etapas

No segundo passo, é essencial definir as cores, os nomes e as prioridades dos itens que compõem o Kanban. Além disso, estabeleça claramente os responsáveis por cada tarefa e outros detalhes relevantes. Essa organização garante maior transparência no fluxo de trabalho e evita falhas de comunicação durante a execução.

Passo 3: Treinar os colaboradores

Tendo seu método definido, é necessário apresentar o kanvan e treinar os colaboradores que terão acesso a ferramenta.

Essa etapa é fundamental, pois ajuda a eliminar dúvidas e evitar objeções que poderiam comprometer a implantação do sistema.

Antes de avançar, é indispensável garantir que todos estejam alinhados e de acordo com a forma de utilização. Assim, o processo segue com clareza e engajamento da equipe.

Passo 4: Melhoria contínua

No último passo, analise como o kanban está sendo aplicado em seus processos e utilize o conceito de melhoria contínua para manter tudo sempre otimizado.

Nesse estágio inicial, surgem as maiores oportunidades de ajustes, portanto, observe com atenção a forma como a ferramenta está sendo utilizada. Assim, você poderá identificar falhas rapidamente e corrigi-las o quanto antes.

Ferramentas para usar o kanban

O Kanban se adapta a diferentes formas de aplicação. Com o avanço da tecnologia, as opções se tornaram mais modernas e variadas. Veja a seguir as formas mais comuns de utilização:

Quadro branco

Nesse método, o Kanban utiliza superfícies verticais, como quadros brancos ou painéis. Basta desenhar as colunas com linhas ou retângulos e, em seguida, preencher cada espaço com post-its ou anotações à mão, representando as tarefas e suas informações.

Esse formato é ideal para quem prefere o trabalho presencial, pois facilita a visualização ampla do fluxo e das situações do dia a dia.

No entanto, trata-se de um método mais lento, trabalhoso e com pouca segurança das informações. Por isso, use-o apenas para tarefas pontuais ou projetos específicos.

Planilhas Eletrônicas

Planilhas, como Excel e Google Planilhas, adaptam-se facilmente para organizar as tarefas da sua empresa no método Kanban. Com o uso das fórmulas corretas, é possível criar uma plataforma rica em funcionalidades e até mesmo automatizável.

Por outro lado, um dos principais desafios está na configuração recorrente, já que exige tempo e estudo para personalizá-la com novos recursos. Mesmo mais avançado do que o método anterior, esse formato ainda traz limitações que você precisa considerar.

Software Ágil

Um Software Ágil organiza tarefas e processos dentro de metodologias ágeis. Plataformas como Trello, Asana e o Monday são execelentes exemplos, oferecendo praticidade e eficiência na gestão do trabalho em equipe.

Essas ferramentas funcionam muito bem em empresas de serviços. Contudo, quando aplicadas a uma indústria, acabam deixando lacunas importantes, já que não contam com recursos específicos para o controle da produção – o que pode gerar problemas sem solução adequada.

Sistema de PCP

A implantação de uma metodologia ágil deve considerar as necessidades específicas de cada empresa. No caso das indústrias, o ideal é contar com um sistema de PCP (Planejamento e Controle da Produção), desde que ofereça a funcionalidade de Kanban.

Assim, todas as informações da empresa ficam conectadas diretamente aos processos produtivos, tornando mais simples e rápido atualizar o estoque a cada baixa ou nova compra, por exemplo.

Saiba mais sobre o que é um sistema de PCP

Com funciona um kanban em um software de PCP?

Agora que você já compreendeu como funciona o Kanban e tem uma visão clara da ferramenta, o próximo passo é aplicá-la na prática o quanto antes. Afinal, se você chegou até este ponto do artigo, é porque busca melhorar a gestão da sua indústria — e uma das melhores formas de fazer isso é adotar um sistema criado especialmente para o setor industrial.

Pensando nisso, convido você a assitir uma demonstração do iApp PCP e veja como ele pode transformar o controle da sua produção na prática.